اخبار سایت

محصول تولید ماشین آلات فرش ماشینی، همچون اکثر منسوجات دیگر، بلافاصله پس از بافت قابل استفاده توسط مشتری نیست و نیازمند مراحل دیگری برای تکمیل اجزای این محصول است. این امور که پس از خروج فرش از ماشین بافندگی بر روی آن انجام میشوند به نام فرآیند تکمیل فرش یا آهار معروف بوده و به چند بخش اصلی تقسیم میشوند.

اهمیت بالای تکمیل فرش ماشینی

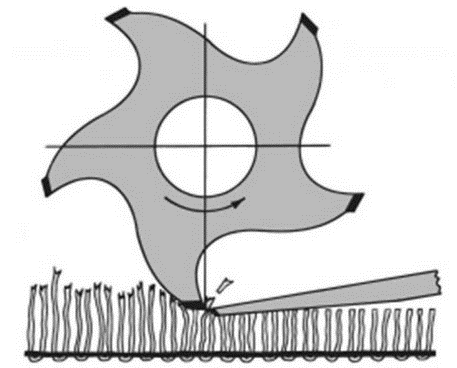

این نایکنواختیها در مرحله تولید فرش ماشینی بر اثر تفاوت در طرح پایل و یا در مرحله آخر تولید بر اثر حرکت تیغه جداکننده فرش رو از فرش زیر، به وجود میآید که خود را به شکل زبری سطحی و عدم بازتابش نور یکنواخت در سطح فرش نشان میدهند. این عیب توسط خاب برداری سطحی از سطح فرش و یکنواخت کردن ارتفاع پایلها توسط دستگاه Shearing تصحیح میشود.

این ماشین دارای یک غلتک بوده که بر روی آن تعداد مشخصی مارپیچ (Spiral) نصب شده است. این مارپیچها عمود بر سطح غلتک نصب شده و با چرخش غلتک و برخورد با سطح فرش، پایلهای که ارتفاعی بیش از ارتفاع مورد نظر دارند را به ارتفاع مورد نظر میرسانند. هرچه سرعت دورانی غلتک و تعداد اسپیرالها بیشتر باشد، پرداخت یکنواختتر، تمیزتر و مورد قبولتری به دست خواهد آمد.

در این مسئله با افزایش سرعت دورانی با پدیدهای تحت عنوان ارتعاش روبهرو میشویم که این مسئله باعث ایجاد نایکنواختی در پرداخت میشود. متاسفانه ماشینآلات پرداخت سطحی موجود در سطح کشور، نسبت به تکنولوژی روز دنیا، هم از تعداد اسپیرال کمتر و هم از سرعت دورانی کمتری (چیزی نزدیک به نصف) برخوردارند.

تولیدکنندگان و تکمیل کنندگان فرش ماشینی با افزایش تعداد دفعات ورود فرش به این ماشین و پرداخت چندین باره، سعی بر رفع این مشکل دارند که در نهایت با صرف وقت و هزینه بیشتر، باز هم به کیفیت مطلوب دست نخواهند یافت چرا که ماشینآلات موجود یا فرسوده شدهاند و یا از استانداردهای به روز برخوردار نیستند.

به طور مثال هدهای شیرینگ مخصوصی که توسط شرکت M-Tec آلمان) انحصارا برای پرداخت فرش ماشینی توسعه داده شده و در حال ساخت میباشد دارای قطر غلتکی برابر 310 میلیمتر بوده که بیش از 30 اسپیرال برش بر روی آن نصب میگردد و حداکثر سرعت دوارنی برابر با 750 دور بر دقیقه را دارد، که البته طبق آزمایشات انجام شده در سرعت دورانی 600 دور بر دقیقه در این دستگاه حداکثر بازدهی و بار برداری موثر را خواهد داشت.

این غلتک به علت وزن حدود 1700 کیلوگرمی خود(در عرض 4 متر)، که عملاً سنگینترین هد شیرینگ دنیا است، ارتعاش را به حداقل میزان ممکن رسانده است.

هد شیرینگ این ماشین به قدری قدرتمند است که میتواند در یک پاساژ تا نخ جوت فرش را بدون ذرهای ایراد یا اشکال در ماشین، پرداخت کرده و تمام پایل فرش را در یک پاساژ خاب برداری و خارج کند در صورتی که در آزمایشاتی که با دیگران ماشینآلات در شرایط یکسان نمونه و محیط انجام شده، با توقف کامل دستگاه رو به رو شدند. تعداد برشی که این سیستم به لبهی پایلهایی بلندتر از حد مجاز میزند، در سرعت خطی یکسان در مقایسه با رقبای به روز، چیزی نزدیک به دوبرابر است.

مرحله پاک کنندگی تکمیل فرش

مرحله بعدی در تکمیل فرش ماشینی، مرحله پاک کنندگی است. در این مرحله با فرآیندهای متفاوت تلاش میکنند که ذرات ناخواسته همچون گرد و غبار موجود در فرش (که ممکن است در مرحله بافندگی به خورد فرش رفته باشد)، الیاف مرده و یا شناور در بین پایلهای فرش، قطعات ریز پایل فرش که توسط تیغه جداشده و در ساختار فرش قرارگرفتند، الیاف وحشی (Wild Fibers) موجود در فرش (که عبارتند از الیافی که یک سر آنها در ساختار سطحی نخ پایل بوده و سر دیگر آنها آزاد است و پس از مدتی استفاده در اثر پاخوردگی از نخ خارج شده و به الیاف شناور یا مرده تبدیل میشوند) را جدا کرده و از فرش خارج کنند.

تکنولوژی موجود برای این امر در ایران با تکنولوژی موجود در سایر کشورهای دنیا تفاوت چشمگیری دارد.طبق ادعای تولیدکنندگان ماشینآلات تمیزکننده فرش، این ماشینآلات توانایی پاکسازی 80 درصد ناخواستههابه جز الیاف وحشیدر 20 الی 30 درصد ارتفاع اولیه نخ پایل از سطح فرش را داشته و اساس این روش پاک کنندگی بر اساس سیستم ضربه زننده و ریزش الیاف بنا نهاده شده است.

در صورتی که تکنولوژی پیشرو ارائه شده توسط شرکتBejimacدر سطح جهان به صورت تجربی و ثابت شده ای توانایی استخراج ناخواسته های فرش از جمله الیاف وحشی را با راندمان 98 درصد تا بیش از 85 درصد ارتفاع اولیه نخ پایل از سطح فرش را دارد (تا عمق 7 میلیمتر از یک پایل 8 میلیمتری که بیش از این از نظر خصوصیات فرش امکان پذیر نیست).

از آنجا که فرآیند تکمیل فرشهای سنگین بافت و متراکم نسبت به فرآیند تکمیل فرشهای با تراکم و شانه متوسط و کم متفاوت است لذا نیاز است خطهای تکمیل موجود در سطح کشور نسبت به همسان سازی و روزآمد سازی خطوط تکمیل خود با توججه به تکنولوژیهای موجود و پیشرو حال حاضر جهان اقدام نمایند.

این شرکت در کنار خط تکمیل فرش ماشینی، حداکثر میزان پاک کنندگی را با استفاده از چندین مرحله شامل ضربه زنی، ساکشن، لایه کشی دو جهته، ساکشن 2 و 3 مرحله برس زنی حاصل میکند.

آهار زنی یا چسب زنی

این ماده دارای انواع متفاوتی است که قیمت قابل توجهی دارند، لذا باید با دقت بالایی با ترکیب چند ماده که معمولا یکی از آنها آب است، در بخش تکمیل فرش کارخانه ترکیب مناسبی برای مصرف ایجاد شود.

یکی از اتفاق های رایجی که ممکن است در خط تولید پیش آید این است که سرعت خطی ماشین آهار بنا به دلایلی کاهش مییابد ولی اپراتور سرعت دورانی غلتک کیسرول را کاهش نمیدهد و این برابر است با آغشته کردن بیش از حد فرش به چسب و ایجاد مشکلات بیشتر همچون افزایش مصرف چسب، نایکنواختی خواص فرش و … .

در مقابل در پایان همان شیفت کاری، اپراتور برای رسیدن به میزان تولید برنامهریزی شده، سرعت خطی ماشین آهار را افزایش داده ولی مجدداً سرعت دورانی غلتک کیسرول را تغییر نمیدهد و این بار به علت کمتر از حد شدن میزان آهار فرش، نتیجه مطلوب حاصل نخواهد شد.

درماشین آلات مدرن، تمامی قطعات راهنما و عملگر به طور الکترونیکی با یکدیگر همگامسازی شدهاند، بنابراین کوچکترین تغییری در سرعت یا پارامترهای تولید ماشین، به همهی نقاط با توجه به تغییرات ایجاد شده، به صورت همزمان، انتقال داده میشود و در نتیجه یکنواختی کالای تولیدی ارتقاء خواهد یافت که طبق تحقیقات انجام شده در کارخانجات استفادهکننده از این ماشین به میزان حدود 10 درصد در مصرفآهارصرفه جویی شده است.

علاوه بر آن، سیستم آشپزخانهی خودکار تولید آهار (Automatic Kitchen) این ماشین خطای انسانی در مرحله ساخت چسب را به حداقل رسانده.

مسئله بعدی عدم کنترل صحیح کشش روی فرش در ماشین آهار است که باعث مشکلات بسیاری از جمله کجی فرش میشود که چنین مشکلی به سختی با ماشینآلاتی همچون پودصافکن قابل حل هستند، این مشکل در ماشین آلات مدرن، با استفاده از سیستمهای کنترل کشش خودکار در سه منطقه، کاملاً حل شده.

مصرف بالای انرژی ماشینآلات موجود برای ایجاد دمای لازم برای محیط آون است (130 – 120 درجه سانتیگراد) که سیستم آون ماشین آلات مدرن نظیر Bejimac ، با بهینه کردن سه پارامتر دمای محیط آون، مدت زمان حضور فرش در آون و میزان فشار یا جریان هوا در آون، مقدار مصرف انرژی را به طور عملی تا 25 درصد کاهش داده است؛ به طوری که حداکثر دمای داخل محیط آون برابر 85 درجه سانتیگراد است.

این شرکت با اندیشیدن راهکارهایی برای خارج کردن رطوبت از بطن فرش و افزایش مسیر حرکت فرش پس از خروج از آون و افزایش مدت زمان حضور محصول در دما و رطوبت محیط، شرایطی برای فرش به وجود میآورد که میتواند بلافاصله پس از خروج از ماشین، بستهبندی شده و به دورترین نقاط دنیا بدون ذرهای میعان درون بستهبندی فرش، ارسال شود.

همهی این پارامترها از یک سو باعث کاهش کیفیت محصول و سوی دیگر افزایش هزینه تولید میشوند که رقابت را برای تولیدکننده داخلی بسیار سخت میکند لذا نیاز است با توجه به امکان حضور ماشین آلات فرش بافی با تعداد شانه بالاتر نظیر 1400 و 1600 در صنعت فرش کشور، شرکتهائی که دارای خطوط تکمیل هستند نسبت به روزآمد سازی و تغییر خطوط تکمیل خود اقدام نمایند.

مرجع: مجله نساجی کهن